Хорошо, если удастся приобрести готовые шестерни и шкивы, необходимые для передаточного механизма киноаппарата. Шестерни могут быть использованы от старого телефонного аппарата, от магнето или от других механизмов. Для главной передачи их потребуется три: большая шестерня не должна превышать диаметр 70 мм, две остальных могут быть любого возможного диаметра, но значительно меньше, с соотношением зубцов 1:8 —1:10 к большой шестерне. Кроме этого, для работы обтюратора потребуются две конические шестерни с одинаковым количеством зубцов. Эти шестерни могут быть любого диаметра в пределах до 20 мм. Еще потребуются два шкива одинакового диаметра в 20— 30 мм. Шкивы могут быть как металлические, так и деревянные или из другого какого-нибудь прочного материала,— это не имеет значения.

Для самостоятельного изготовления шестерен лучше всего взять листовую медь или латунь толщиной 3—4 мм. Из нее мы вырежем один кружок диаметром 60 мм, второй — 30 мм и третий —15 мм. На всех этих кружках нам предстоит сделать зубцы. Эта работа требует большой точности и аккуратности, тем более, что зубцы будут очень мелкими. Сначала надо очертить -границу пропила между зубцами. Это делается циркулем из центра, радиусом 28 мм. Таким образом, зубцы шестерни должны иметь длину 2 мм. Так же следует разметить и остальные диски. После этого размечаются зубцы на дисках. Практически легче и удобнее это сделать так: надо закрепить на центре диска булавкой кусочек тонкой проволоки и затем, натянув ее, сделать отметку вдоль проволоки на том месте диска, где будут выпиливаться зубцы, потом, отступив на 2 мм, сделать опять отметку. Отметки следует наносить острым шилом или толстой иглой так, чтобы они были хорошо заметны. Таким образом, нанеся все отметки, мы разделим окружность диска на 96 равных частей. Второй диск получится разделенным на 48 частей и третий — на 92 части.

Для самостоятельного изготовления шестерен лучше всего взять листовую медь или латунь толщиной 3—4 мм. Из нее мы вырежем один кружок диаметром 60 мм, второй — 30 мм и третий —15 мм. На всех этих кружках нам предстоит сделать зубцы. Эта работа требует большой точности и аккуратности, тем более, что зубцы будут очень мелкими. Сначала надо очертить -границу пропила между зубцами. Это делается циркулем из центра, радиусом 28 мм. Таким образом, зубцы шестерни должны иметь длину 2 мм. Так же следует разметить и остальные диски. После этого размечаются зубцы на дисках. Практически легче и удобнее это сделать так: надо закрепить на центре диска булавкой кусочек тонкой проволоки и затем, натянув ее, сделать отметку вдоль проволоки на том месте диска, где будут выпиливаться зубцы, потом, отступив на 2 мм, сделать опять отметку. Отметки следует наносить острым шилом или толстой иглой так, чтобы они были хорошо заметны. Таким образом, нанеся все отметки, мы разделим окружность диска на 96 равных частей. Второй диск получится разделенным на 48 частей и третий — на 92 части.

Хорошо, если удастся приобрести готовые шестерни и шкивы, необходимые для передаточного механизма киноаппарата. Шестерни могут быть использованы от старого телефонного аппарата, от магнето или от других механизмов. Для главной передачи их потребуется три: большая шестерня не должна превышать диаметр 70 мм, две остальных могут быть любого возможного диаметра, но значительно меньше, с соотношением зубцов 1:8 —1:10 к большой шестерне. Кроме этого, для работы обтюратора потребуются две конические шестерни с одинаковым количеством зубцов. Эти шестерни могут быть любого диаметра в пределах до 20 мм. Еще потребуются два шкива одинакового диаметра в 20— 30 мм. Шкивы могут быть как металлические, так и деревянные или из другого какого-нибудь прочного материала,— это не имеет значения.

Для самостоятельного изготовления шестерен лучше всего взять листовую медь или латунь толщиной 3—4 мм. Из нее мы вырежем один кружок диаметром 60 мм, второй — 30 мм и третий —15 мм. На всех этих кружках нам предстоит сделать зубцы. Эта работа требует большой точности и аккуратности, тем более, что зубцы будут очень мелкими. Сначала надо очертить -границу пропила между зубцами. Это делается циркулем из центра, радиусом 28 мм. Таким образом, зубцы шестерни должны иметь длину 2 мм. Так же следует разметить и остальные диски. После этого размечаются зубцы на дисках. Практически легче и удобнее это сделать так: надо закрепить на центре диска булавкой кусочек тонкой проволоки и затем, натянув ее, сделать отметку вдоль проволоки на том месте диска, где будут выпиливаться зубцы, потом, отступив на 2 мм, сделать опять отметку. Отметки следует наносить острым шилом или толстой иглой так, чтобы они были хорошо заметны. Таким образом, нанеся все отметки, мы разделим окружность диска на 96 равных частей. Второй диск получится разделенным на 48 частей и третий — на 92 части.

Конечно, это примитивный способ расчета и разметки шестерен. Существуют специальные формулы для таких расчетов, и шестерни не выпиливаются, а нарезаются на зуборезных, фрезерных станках. Однако, если аккуратно выполнять всю работу, то можно изготовить неплохие шестерни предлагаемым нами способом.

Когда вся разметка будет закончена, в дисках просверливают отверстия диаметром 5—6 мм для осей и можно приступать к выпиливанию зубцов шестерен. Для этого диск зажимается в параллельные тиски так, чтобы верхний край его выходил из тисков не более чем на 4—-5 мм, затем осторожно ножовкой по металлу со спаренными полотнами делают пропил на глубину 2 мм до отмеченной границы. Пропустив 2 мм, делают второй пропил. Так по очереди производятся все пропилы на диске. При этом надо следить, чтобы пропил шел строго по границам намеченных линий. Для этого необходимо чаще поворачивать диск, чтобы подлежащее очередному пропилу место находилось перпендикулярно по отношению к столу.

После того как все зубцы будут выпилены, верхние края их немного запиливают трехгранным напильником так,чтобы верх каждого зуба имел форму усеченного конуса. Это необходимо для мягкости сцепления шестерен. Разметка шестерен показана на рис. 99.

Для самостоятельного изготовления шестерен лучше всего взять листовую медь или латунь толщиной 3—4 мм. Из нее мы вырежем один кружок диаметром 60 мм, второй — 30 мм и третий —15 мм. На всех этих кружках нам предстоит сделать зубцы. Эта работа требует большой точности и аккуратности, тем более, что зубцы будут очень мелкими. Сначала надо очертить -границу пропила между зубцами. Это делается циркулем из центра, радиусом 28 мм. Таким образом, зубцы шестерни должны иметь длину 2 мм. Так же следует разметить и остальные диски. После этого размечаются зубцы на дисках. Практически легче и удобнее это сделать так: надо закрепить на центре диска булавкой кусочек тонкой проволоки и затем, натянув ее, сделать отметку вдоль проволоки на том месте диска, где будут выпиливаться зубцы, потом, отступив на 2 мм, сделать опять отметку. Отметки следует наносить острым шилом или толстой иглой так, чтобы они были хорошо заметны. Таким образом, нанеся все отметки, мы разделим окружность диска на 96 равных частей. Второй диск получится разделенным на 48 частей и третий — на 92 части.

Конечно, это примитивный способ расчета и разметки шестерен. Существуют специальные формулы для таких расчетов, и шестерни не выпиливаются, а нарезаются на зуборезных, фрезерных станках. Однако, если аккуратно выполнять всю работу, то можно изготовить неплохие шестерни предлагаемым нами способом.

Когда вся разметка будет закончена, в дисках просверливают отверстия диаметром 5—6 мм для осей и можно приступать к выпиливанию зубцов шестерен. Для этого диск зажимается в параллельные тиски так, чтобы верхний край его выходил из тисков не более чем на 4—-5 мм, затем осторожно ножовкой по металлу со спаренными полотнами делают пропил на глубину 2 мм до отмеченной границы. Пропустив 2 мм, делают второй пропил. Так по очереди производятся все пропилы на диске. При этом надо следить, чтобы пропил шел строго по границам намеченных линий. Для этого необходимо чаще поворачивать диск, чтобы подлежащее очередному пропилу место находилось перпендикулярно по отношению к столу.

После того как все зубцы будут выпилены, верхние края их немного запиливают трехгранным напильником так,чтобы верх каждого зуба имел форму усеченного конуса. Это необходимо для мягкости сцепления шестерен. Разметка шестерен показана на рис. 99.

Рис. 99. Разметка и обработка шестерен

В крайнем случае, если будет трудно изготовить самим шестерни, их можно заменить шкивами и сделать у аппарата не зубчатое, а фрикционное сцепление. Но фрикционное сцеп

ление менее надежно, чем зубчатое. Оно может быть использовано с полным успехом только для кинопроекционного аппарата. Недостатком фрикционного сцепления является то,

что в случае большого торможения пленки, шкивы буду буксовать. От ЭТОГО резко СОкратится скорость и планомерность движения светочувствительной пленки, а этого допускать ни в каком случае нельзя. Фрикционное сцепление можно применить только в том случае, если все детали аппарата будут сделаны настолько точно, что будут работать плавно

ление менее надежно, чем зубчатое. Оно может быть использовано с полным успехом только для кинопроекционного аппарата. Недостатком фрикционного сцепления является то,

что в случае большого торможения пленки, шкивы буду буксовать. От ЭТОГО резко СОкратится скорость и планомерность движения светочувствительной пленки, а этого допускать ни в каком случае нельзя. Фрикционное сцепление можно применить только в том случае, если все детали аппарата будут сделаны настолько точно, что будут работать плавно

Рис- 100 Шкивы для фрикционной передачи

Шкивы для фрикционной передачи можно изготовитьтех же размеров из металла или из дерева. После на них натягиваются кольцевые отрезки резиновых трубок несколько меньшего диаметра, чем шкивы. Это необходимо для того, чтобы резиновые кольца плотно облегали окружность шкива и прочно держались на нем. При тесном соприкосновении таких шкивов резина одного из них будет цепляться за резину другого и тянуть при повороте. Второй шкив будет поворачиваться в обратную сторону, как и при зубчатом сцеплении. Поэтому и для фрикционной передачи потребуется три шкива. Шкивы показаны на рис. 100.

Конические шестерни для обтюратора не могут быть заменены ничем. Они обеспечивают точность вращения перпендикулярно установленных осей эксцентрика и обтюратора. Малейшее нарушение в тождестве этого вращения нарушит всю гармонию работы аппарата. Поэтому придется потрудиться их сделать.

Конические шестерни изготовлять значительно труднее, чем прямые. Они имеют скос зубцов на 45°: этим и обеспечивается перпендикулярная установка осей рабочего механизма. Шестерни эти должны иметь одинаковое число зубцов.

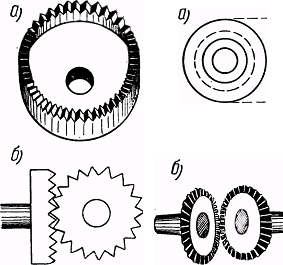

Для изготовления конических шестерен берется уже более толстый материал, примерно 5—7 мм. Из такого материала выпиливаются два диска диаметром 25 мм каждый. С одной стороны кромка каждого диска осторожно затачивается по всей окружности приблизительно на четверть толщины диска, а другие кромки стачиваются под углом в 45° так, чтобы ребро диска получилось заостренное (см. рис. 101 а). После этого делается разметка диска уже известным нам способом на равные секторы по 2 мм шириной по окружности.

Разметив шестерни, в них просверливают отверстия для осей и сразу же припаивают оси диаметром 5—6 мм. К одному диску надо припаять ось длиной 30 мм, к другому—длиной 45 мм. Оси припаиваются так, чтобы они выходили со стороны малых скосов дисков, а на обратной стороне были бы вровень с диском. Оси припаиваются сразу для того, чтобы удобнее было закреплять диски в тисках для выпиливания шестерен.

Выпиливаются зубья конусных шестерен таким же способом, как и у прямых. Только здесь придется выпиловку делать одним полотном, так как зубья конических шестерен имеют конусную форму. Пропилив на два миллиметра прорез строго по наметке, рядом делают второй пропил по соседней черте. При этом полотно ножовки пойдет несколько вкось — дальше от первого пропила у края диска и ближе к первому пропилу к середине диска. Словом, вся распиловка зубцов будет производиться при положении ножовочного полотна на центр диска.

Конические шестерни для обтюратора не могут быть заменены ничем. Они обеспечивают точность вращения перпендикулярно установленных осей эксцентрика и обтюратора. Малейшее нарушение в тождестве этого вращения нарушит всю гармонию работы аппарата. Поэтому придется потрудиться их сделать.

Конические шестерни изготовлять значительно труднее, чем прямые. Они имеют скос зубцов на 45°: этим и обеспечивается перпендикулярная установка осей рабочего механизма. Шестерни эти должны иметь одинаковое число зубцов.

Для изготовления конических шестерен берется уже более толстый материал, примерно 5—7 мм. Из такого материала выпиливаются два диска диаметром 25 мм каждый. С одной стороны кромка каждого диска осторожно затачивается по всей окружности приблизительно на четверть толщины диска, а другие кромки стачиваются под углом в 45° так, чтобы ребро диска получилось заостренное (см. рис. 101 а). После этого делается разметка диска уже известным нам способом на равные секторы по 2 мм шириной по окружности.

Разметив шестерни, в них просверливают отверстия для осей и сразу же припаивают оси диаметром 5—6 мм. К одному диску надо припаять ось длиной 30 мм, к другому—длиной 45 мм. Оси припаиваются так, чтобы они выходили со стороны малых скосов дисков, а на обратной стороне были бы вровень с диском. Оси припаиваются сразу для того, чтобы удобнее было закреплять диски в тисках для выпиливания шестерен.

Выпиливаются зубья конусных шестерен таким же способом, как и у прямых. Только здесь придется выпиловку делать одним полотном, так как зубья конических шестерен имеют конусную форму. Пропилив на два миллиметра прорез строго по наметке, рядом делают второй пропил по соседней черте. При этом полотно ножовки пойдет несколько вкось — дальше от первого пропила у края диска и ближе к первому пропилу к середине диска. Словом, вся распиловка зубцов будет производиться при положении ножовочного полотна на центр диска.

Рис. 101. Детали киноаппарата.

а—заготовка конических шестерен, б—готовые конические шестерни.

Рис. 102. Детали киноаппарата.

а и б—второй вариант сцепления оси обтюратора с центральной осью с помощью зубчатки.

Когда будут выпилены все зубцы, их также надо заточить на усеченный конус и хорошо зачистить заусенцы наждачной шкуркой.

Готовые конические шестерни показаны на рис. 101 б.

Можно обеспечить сцепление обтюратора с осью эксцентрика и другим способом. Для этого надо изготовить одну обыкновенную шестерню, желательно толщиной в 10 мм, а для второй шестерни-зубчатки взять толстостенную коробочку такого же диаметра, или изготовить ее, спаяв из диска с толстым ободом (см. рис. 102 а). На ободе коробочки выпиливаются зубцы, как на обыкновенной шестерне. Составленные вместе, эти две шестерни обеспечат нужное нам сцепление осей под прямым углом одна к другой (см. рис. 102 б).

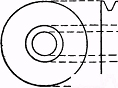

Нам потребуется еще два обыкновенных шкива диаметром один 20, другой 30 мм. Их можно изготовить из металла или дерева по рис. 103.

Готовые конические шестерни показаны на рис. 101 б.

Можно обеспечить сцепление обтюратора с осью эксцентрика и другим способом. Для этого надо изготовить одну обыкновенную шестерню, желательно толщиной в 10 мм, а для второй шестерни-зубчатки взять толстостенную коробочку такого же диаметра, или изготовить ее, спаяв из диска с толстым ободом (см. рис. 102 а). На ободе коробочки выпиливаются зубцы, как на обыкновенной шестерне. Составленные вместе, эти две шестерни обеспечат нужное нам сцепление осей под прямым углом одна к другой (см. рис. 102 б).

Нам потребуется еще два обыкновенных шкива диаметром один 20, другой 30 мм. Их можно изготовить из металла или дерева по рис. 103.

Рис. 103. Шкивы для бобин.

Шкивы эти будут нужны для того, чтобы нижняя бобина в кассете вращалась со скоростью, обеспечивающей прием заснятой кинопленки в кассету.

Для полного комплекта деталей рабочего механизма нужно сделать еще 3 оси и ручку. Оси делаются из толстой железной проволоки диаметром 5—6 мм следующей длины: одна 90 мм, другая 40 мм и третья 70 мм. Третья ось с одного конца на 15 мм нарезается под гайки.

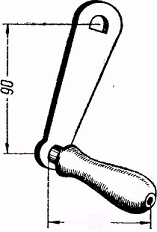

Ручка показана на рис. 104.

Для полного комплекта деталей рабочего механизма нужно сделать еще 3 оси и ручку. Оси делаются из толстой железной проволоки диаметром 5—6 мм следующей длины: одна 90 мм, другая 40 мм и третья 70 мм. Третья ось с одного конца на 15 мм нарезается под гайки.

Ручка показана на рис. 104.

Рис. 104. Ручка.